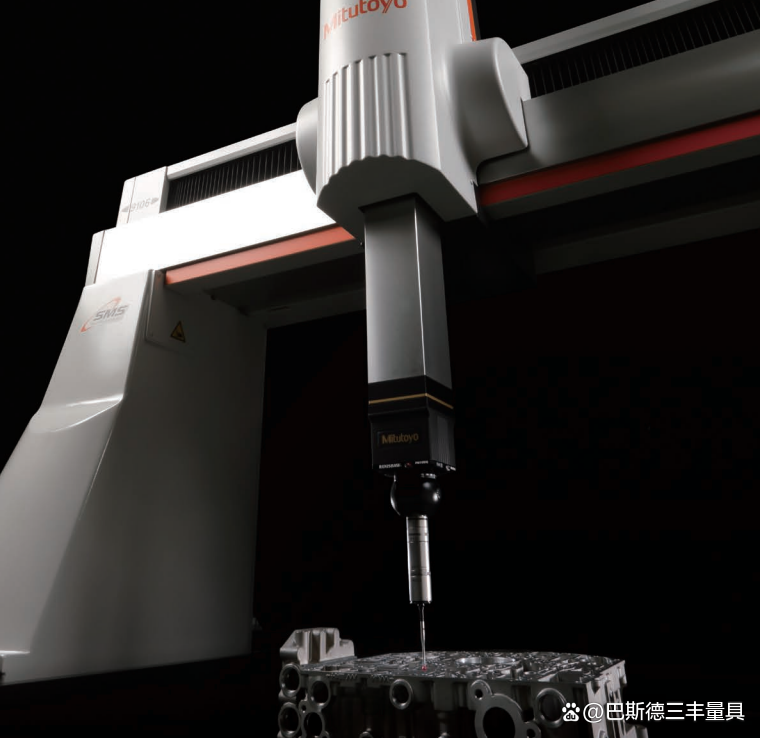

新一代测量机:CRYSTA-Apex V 系列

在现代制造业蓬勃发展的浪潮中,对于产品精度的要求愈发严苛,测量设备的重要性也日益凸显。CRYSTA-Apex V 系列作为新一代 CNC 三坐标测量机,宛如一颗璀璨的明星,在工业测量领域闪耀着独特的光芒。

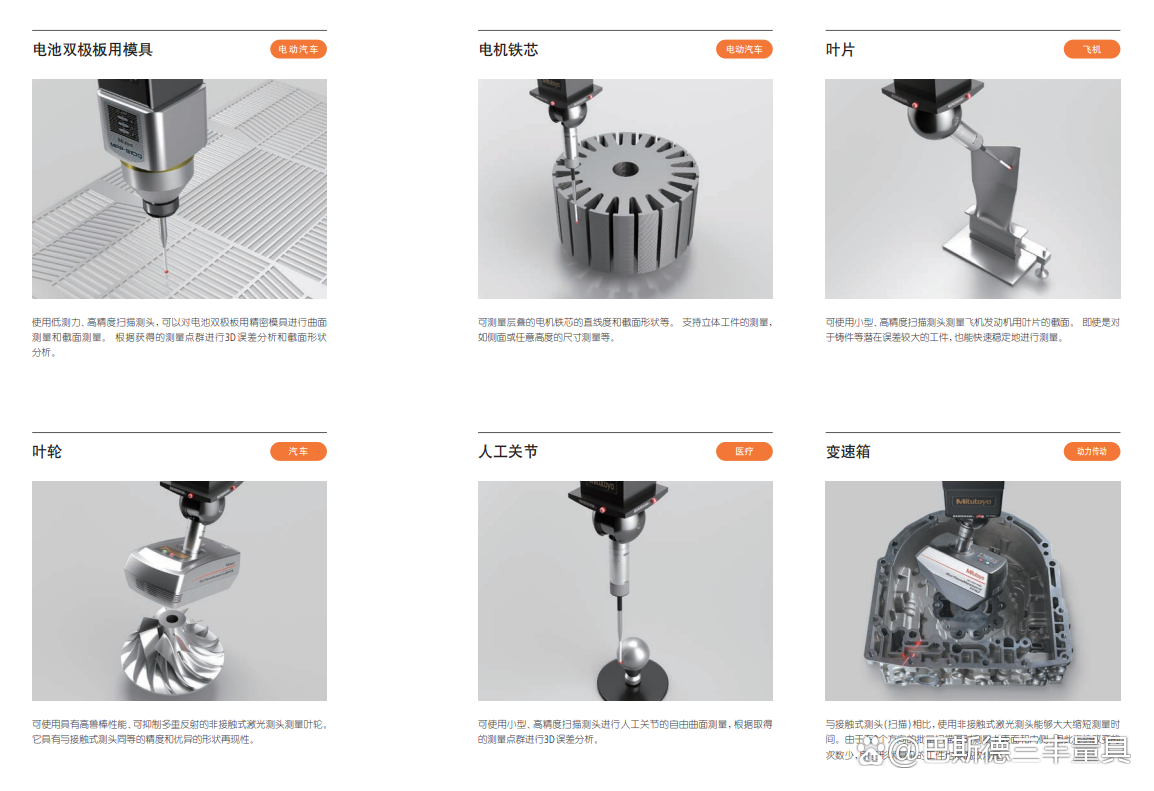

这款测量机以其高精度、高速度、多样性的显著特点,成为众多制造企业的得力助手。从精密的小型零部件,到大型的机械构件,CRYSTA-Apex V 系列丰富的产品阵容都能轻松应对,提供精准的测量服务。它的出现,为实现利用 IoT 深度生产管理和品质管理信息的智能工厂提供了强力支持,让生产过程中的质量监控更加高效、智能 。

CRYSTA-Apex V 系列的先进性和创造性还体现在其焕新设计上。它能够指定 3D 形状的测量路径,以自由的测量路径来测量曲面、轮廓等复杂形状的工件,就像一位技艺精湛的工匠,能够精准地描绘出各种复杂的形状。而且,通过实时修正工件和公称值的偏差引起的轨迹误差,可实现不受加工精度与设置偏差的高速测量,大大提高了测量效率和准确性。

二、设备硬件误差:细节决定成败

(一)探针系统误差

在 CRYSTA-Apex V 系列三次元测量机的使用中,探针系统误差是一个不可忽视的因素。探针就如同测量机的 “触角” ,其状态直接影响着测量的精度。当探针的红宝石球表面出现磨损时,原本精确的接触点就会发生偏移。想象一下,红宝石球就像一个精密的圆球,一旦表面被磨损,就如同一个原本完美的球体出现了瑕疵,在与工件接触时,就无法准确地确定位置,进而引发半径补偿误差。而当它沾染油污时,油污就像一层隔离层,使得探针与工件之间的接触变得不那么直接和准确,同样会导致接触点偏移。

为了规避这一误差,CRYSTA-Apex V 系列有着严格的要求。操作人员需要定期清洁探针,就像我们定期清洁眼镜一样,保持其表面的洁净。同时,使用显微镜检查球头磨损情况也是必不可少的步骤,这就像是给探针的球头做一次 “体检”,一旦发现磨损量超过 0.1mm,就需要及时更换探针,以确保测量的准确性。

而探针校准失效也是一个常见问题。如果探针未在标准球上校准,或者校准参数错误,就如同给测量机设定了一个错误的 “坐标原点”,导致测量坐标系偏差。在使用 CRYSTA-Apex V 系列测量机时,每次更换探针或测量不同工件前,都必须使用标准球(如直径 20mm)进行校准,并且要仔细验证校准报告中的残差值,确保其应≤0.001mm,这样才能保证测量坐标系的准确性。

(二)导轨与传动误差

导轨与传动系统是 CRYSTA-Apex V 系列测量机实现精确测量的重要基础。导轨直线度偏差会对测量结果产生重大影响。导轨就像是测量机的 “轨道”,如果导轨安装不平或者长期使用后变形,测量头在移动时就会偏离理论路径,就像火车偏离了轨道,测量的精度自然无法保证。在长时间的使用过程中,导轨可能会因为受到各种力的作用而发生变形,这时候就需要定期使用激光干涉仪检测导轨直线度。CRYSTA-Apex V 系列要求误差超过 0.005mm/m 时需调整或更换导轨,以确保测量头能够沿着正确的路径移动。

传动机构间隙同样不可小觑。丝杠或齿轮传动存在间隙,在反向运动时就会出现滞后误差。比如我们转动方向盘,如果转向系统存在间隙,那么我们在转向时就会感觉到不灵敏,测量机也是如此。为了规避这一误差,CRYSTA-Apex V 系列选择无间隙传动机构(如气浮导轨),从硬件上减少误差的产生。如果使用的是传统的传动机构,也可以通过软件补偿反向间隙,在控制系统中进行合理设置,让测量机更加精准地运行。

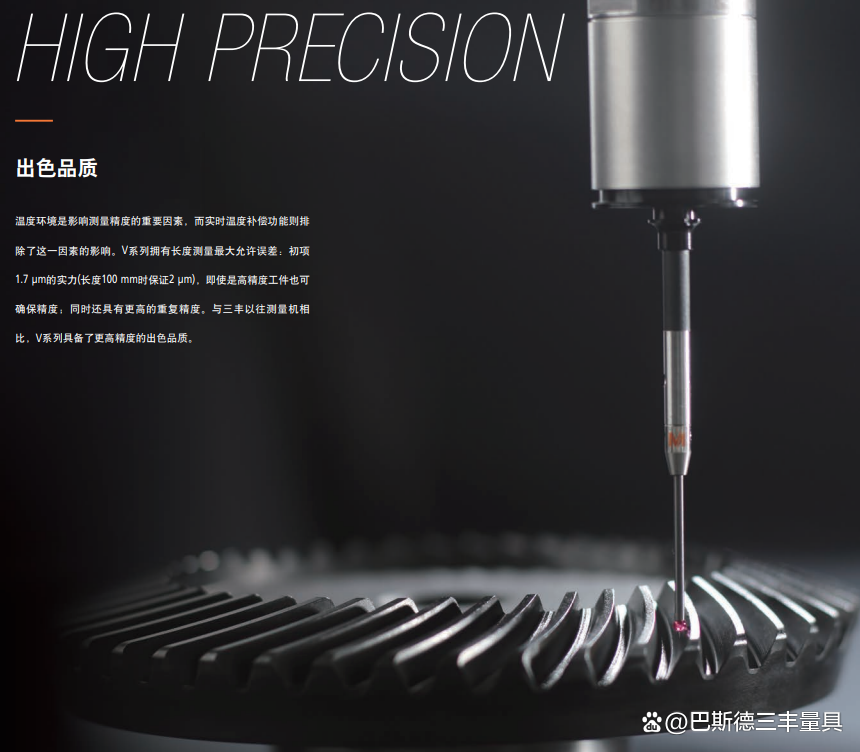

(三)温度漂移误差

温度漂移误差是由于材料热膨胀导致的。不同材料的热膨胀系数不同,当工件与测量机材料不同时,温度变化就会导致它们的尺寸变化不一致。以钢件与铝件为例,它们的热膨胀系数差异较大,在温度发生变化时,一个膨胀得多,一个膨胀得少,这就会导致测量结果出现偏差。

CRYSTA-Apex V 系列在应对温度漂移误差方面有着出色的技术和措施。它控制环境温度在 20±1℃,就像给测量环境打造了一个恒温的 “小房间”,让工件和测量机都能在稳定的温度下工作。同时,要求工件与测量机同温 2 小时以上,确保它们的温度一致,减少因温度差异导致的误差。此外,还可以通过软件输入材料膨胀系数进行补偿,利用先进的算法对测量结果进行修正,进一步提高测量的精度。

三、环境因素:为测量创造良好条件

(一)振动干扰

在生产车间这个充满活力却又暗藏挑战的环境中,振动干扰就像一个隐藏的 “破坏者”,时刻威胁着 CRYSTA-Apex V 系列三次元测量机的测量精度。外部振动源是一个常见的干扰因素,附近机床、冲压设备在工作时产生的强烈振动,会通过地面像波浪一样传导至测量机。这时候,测量机就像在风浪中行驶的小船,测头接触变得不稳定,测量结果自然也会受到影响。想象一下,当测头在接触工件的瞬间,因为振动而发生微小的偏移,原本精确的测量点就会出现偏差,测量数据也就失去了准确性。

为了避免这种情况,在安装 CRYSTA-Apex V 系列测量机时,就需要精心选址。将其安装在独立地基上,就像给测量机打造了一个坚固的 “堡垒”,使其免受外界振动的干扰。并且要与振动源保持≥5 米的安全距离,减少振动的传导。如果条件允许,使用气浮隔振台也是一个不错的选择,它能够有效地隔离振动,让测量机在一个稳定的环境中工作。

而内部振动同样不可忽视。当测量机高速移动时,电机产生的振动会影响测量精度。就好比汽车在高速行驶时,如果发动机抖动厉害,那么驾驶的稳定性和舒适性都会受到影响。CRYSTA-Apex V 系列针对这一问题,给出了合理的设置建议。降低测量速度(建议≤100mm/s),可以减少电机振动对测量的影响。此外,采用低振动伺服电机也是一种有效的措施,从源头上减少振动的产生,让测量更加稳定、准确。

(二)空气质量影响

空气质量对 CRYSTA-Apex V 系列测量机的正常运行和测量精度有着至关重要的影响。气浮导轨供气污染是一个需要重点关注的问题。压缩空气如果含有油、水或颗粒物,就像给气浮轴承 “喂” 了不干净的东西,会导致气浮轴承卡滞或磨损。气浮轴承是测量机实现高精度运动的关键部件,一旦出现问题,测量机的运行就会受到阻碍,测量精度也会大打折扣。

为了保障供气的洁净,CRYSTA-Apex V 系列要求安装三级过滤装置,并且精度要≤0.01μm,就像给空气做了一次精细的 “净化手术”,将杂质过滤得干干净净。同时,要定期排放气源水分,避免水分在气路中积聚,影响供气质量。还要检测供气压力稳定性,确保波动≤0.01MPa,为测量机提供稳定、洁净的气源。

湿度过高也是一个潜在的威胁。在高湿度环境下,工件表面容易凝结水珠,这对于接触式测量来说是一个大麻烦。当测头接触到带有水珠的工件表面时,水珠会影响测头与工件的真实接触,导致测量结果出现偏差。为了应对这一问题,需要严格控制环境湿度在 40%-60%,为测量机和工件创造一个适宜的湿度环境。如果遇到潮湿的工件,要进行预热干燥处理,去除表面的水分,保证测量的准确性。

(三)光照干扰

对于 CRYSTA-Apex V 系列中的光学测量机型来说,光照干扰是一个不容忽视的因素。强光直射就像一道刺眼的 “眩光”,会对测量产生严重的影响。当光学测量机型受到强光影响时,就像我们在强光下拍照,照片会出现模糊、过曝等问题,测量机获取的图像也会变得模糊不清,边缘检测出现错误。这会导致测量机无法准确地识别工件的形状和尺寸,测量结果自然也就不准确了。

为了避免光照干扰,CRYSTA-Apex V 系列建议使用遮光罩,就像给测量机戴上了一副 “墨镜”,阻挡强光的进入。或者将测量机放置在暗室环境中,让测量在一个光线稳定、适宜的环境中进行,避免阳光直射测量区域,确保光学测量机型能够正常工作,获取准确的测量数据。

四、操作流程:规范操作,减少误差

(一)工件装夹误差

在使用 CRYSTA-Apex V 系列三次元测量机进行测量时,工件装夹环节至关重要,装夹误差会对测量结果产生显著影响。装夹变形是一个常见问题,当夹具夹紧力过大时,对于薄壁工件来说,就像给脆弱的 “小房子” 施加了过大的压力,很容易导致工件变形。而夹具定位面不平整,就如同给工件提供了一个 “坑洼” 的站立平台,会引发位置偏差。这些变形和偏差会使测量机获取到的工件尺寸和形状信息出现错误,从而影响测量的准确性。

为了避免装夹变形,CRYSTA-Apex V 系列建议使用柔性夹具,比如橡胶垫,它就像一个柔软的 “保护垫”,可以均匀地分散夹紧力,减少对工件的损伤。同时,夹紧力要控制在工件屈服强度的 30% 以内,这就像是给夹紧力设定了一个 “安全界限”,确保工件不会因为受力过大而变形。定位面粗糙度也要≤Ra0.8μm ,保证定位面的平整,让工件能够准确地定位。

装夹重复性差也是一个需要关注的问题。多次装夹时,如果工件位置不一致,就像每次让一个人站在不同的起跑线上跑步,测量结果就会出现离散,无法得到准确、稳定的数据。为了解决这个问题,可以设计专用夹具,为工件打造一个专属的 “家”,让它每次都能准确地 “回家”。标记装夹基准点也是一个有效的方法,就像给工件贴上了一个 “定位标签”,方便快速准确地装夹。如果条件允许,使用激光对中系统辅助定位,利用先进的激光技术,能够更加精准地确定工件的位置,提高装夹的重复性。

(二)测量路径规划误差

测量路径规划误差也是影响 CRYSTA-Apex V 系列测量精度的重要因素。测点分布不合理会导致无法准确反映曲面形状。如果测点过于集中,就像在一幅画上只在一个小区域密集地涂色,而忽略了其他部分,就无法展现出整个画面的全貌;如果测点过于稀疏,又像一幅画只画了几个简单的轮廓,无法体现出细节。所以,根据曲面曲率调整测点密度非常重要,在曲率大的地方,测点间距应≤0.5mm,这样才能更好地捕捉曲面的形状变化。使用自适应采样算法也是一个不错的选择,它能够根据工件的实际情况自动调整测点分布,就像一个智能的 “画家”,能够根据画面的需要自动调整笔触的疏密。

测头方向不当同样会影响测量结果。当测头与工件表面夹角过小(如 <15°),就像用一个斜着的尺子去测量物体,接触力会不稳定,导致测量数据不准确。CRYSTA-Apex V 系列建议保持测头与表面夹角在 30°-60° 之间,这个角度范围能够保证测头与工件表面稳定接触,获取准确的数据。对于深孔或凹槽等特殊结构,采用加长杆或角度头,就像给测量机换上了特殊的 “工具”,能够灵活地适应不同的测量场景。

CRYSTA-Apex V 系列在测量路径规划方面有着先进的功能。它可以指定 3D 形状的测量路径,以自由的测量路径来测量曲面、轮廓等复杂形状的工件,为测量路径规划提供了更多的灵活性和精准性。通过实时修正工件和公称值的偏差引起的轨迹误差,可实现不受加工精度与设置偏差的高速测量,大大提高了测量效率和准确性。

(三)人为操作误差

人为操作误差在测量过程中也不容忽视。手动操作不稳定是一个常见问题,当手动移动测头时,如果速度不均或停顿,就像走路时忽快忽慢、走走停停,会引发接触点偏移,导致测量数据出现偏差。为了避免这种情况,CRYSTA-Apex V 系列优先推荐使用 CNC 自动测量模式,它就像一个不知疲倦且操作稳定的 “机器人”,能够按照预设的程序精准地移动测头,保证测量的稳定性和准确性。如果需要手动操作,也要保持匀速(建议≤50mm/s),就像一个训练有素的运动员,保持稳定的节奏,减少误差的产生。

数据记录错误也是人为操作中可能出现的问题。手动输入测量值时,很容易因为疏忽出现笔误或单位混淆,就像在抄写数字时不小心写错了一样。CRYSTA-Apex V 系列通过使用软件自动采集数据,避免人工干预,就像给数据记录上了一把 “安全锁”,确保数据的准确性和可靠性。

五、数据处理:挖掘数据,保障精准

(一)算法误差

在数据处理环节,算法误差是影响测量精度的重要因素。最小二乘法拟合偏差是一个常见问题,当对非理想曲面(如铸造件)使用最小二乘法拟合时,由于铸造件表面可能存在不平整、气孔等缺陷,最小二乘法基于误差平方和最小的原理进行拟合,就可能导致拟合结果偏离真实形状。这就好比用一个标准的模板去匹配一个不规则的物体,很难做到完全贴合。

而坐标系转换误差则多发生在多坐标系拼接时。如果基准点选择不当,就像搭建积木时基础没有打好,导致转换矩阵误差累积,使得测量结果出现偏差。在实际测量中,可能需要对一个大型工件的不同部分进行测量,这就涉及到多个坐标系的拼接,如果基准点选择不合理,最终的测量结果就会不准确。

CRYSTA-Apex V 系列在数据处理软件方面有着出色的表现。它能够根据工件的特征智能选择拟合算法,比如对于表面较为复杂的工件,会采用高斯拟合、切比雪夫拟合等更适合的算法,就像一个经验丰富的裁缝,会根据不同的布料和款式选择最合适的裁剪方法。在坐标系转换方面,它严格遵循 3-2-1 定位法建立坐标系,确保基准点数量≥6 个,且分布均匀,为准确的坐标系转换奠定了坚实的基础。

(二)数据滤波误差

数据滤波误差同样不可忽视。过度滤波就像把一幅画过度修饰,在滤除高频噪声时平滑过度,导致真实特征被滤除。原本清晰的图像变得模糊,重要的细节也消失不见,测量机就无法准确地获取工件的真实信息。而滤波不足则像没有对一幅画进行必要的清洁,未滤除低频干扰,使得测量结果波动,就像在有干扰的环境中听音乐,无法听到清晰、纯净的旋律。

CRYSTA-Apex V 系列在数据滤波方面采用了先进的技术。它能够根据信号频率选择滤波参数,比如截止频率≥测量速度的 1/10,就像给滤波器设定了一个合理的 “过滤门槛”,既能有效地滤除噪声,又能保留真实的信号特征。同时,还使用小波变换等自适应滤波方法,根据信号的变化自动调整滤波策略,就像一个智能的 “过滤器”,能够灵活地适应不同的测量场景,确保数据的准确性和可靠性。

CRYSTA-Apex V 系列三坐标测量机作为工业测量领域的佼佼者,在追求高精度测量的道路上,需要我们全方位地关注各个环节,严格规避各类误差。从设备硬件的精心维护,到环境条件的严格把控;从操作流程的规范执行,到数据处理的精准无误,每一个步骤都紧密相连,共同决定着测量结果的准确性。

在未来,随着制造业的不断发展,对测量精度的要求将越来越高。CRYSTA-Apex V 系列凭借其卓越的性能和不断创新的技术,必将在工业测量领域发挥更加重要的作用。它将助力更多的制造企业实现高精度生产,推动智能工厂的建设和发展,为工业领域的进步贡献更多的力量 ,在智能制造的浪潮中,持续书写属于自己的辉煌篇章。