在全球半导体产业遭遇"精密测量墙"制约的当下,倒装芯片作为5G通信与AIoT设备的核心载体,其制造精度正面临纳米级的技术突围。据SEMI最新产业报告显示,国际头部厂商在80μm级凸点间距产品的良品率已陷入58%-62%的技术瓶颈区,暴露出传统接触式测量设备在超精密制造场景中的系统性缺陷。

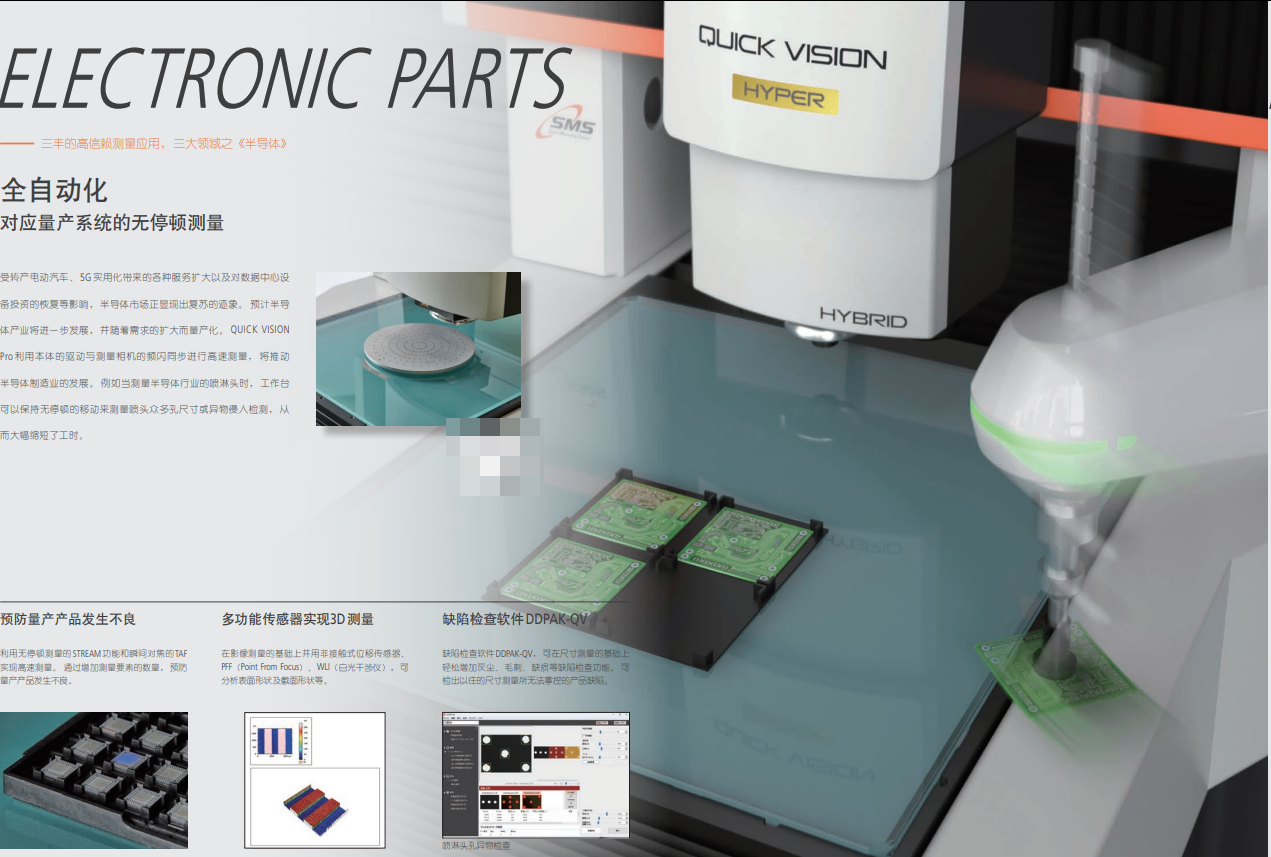

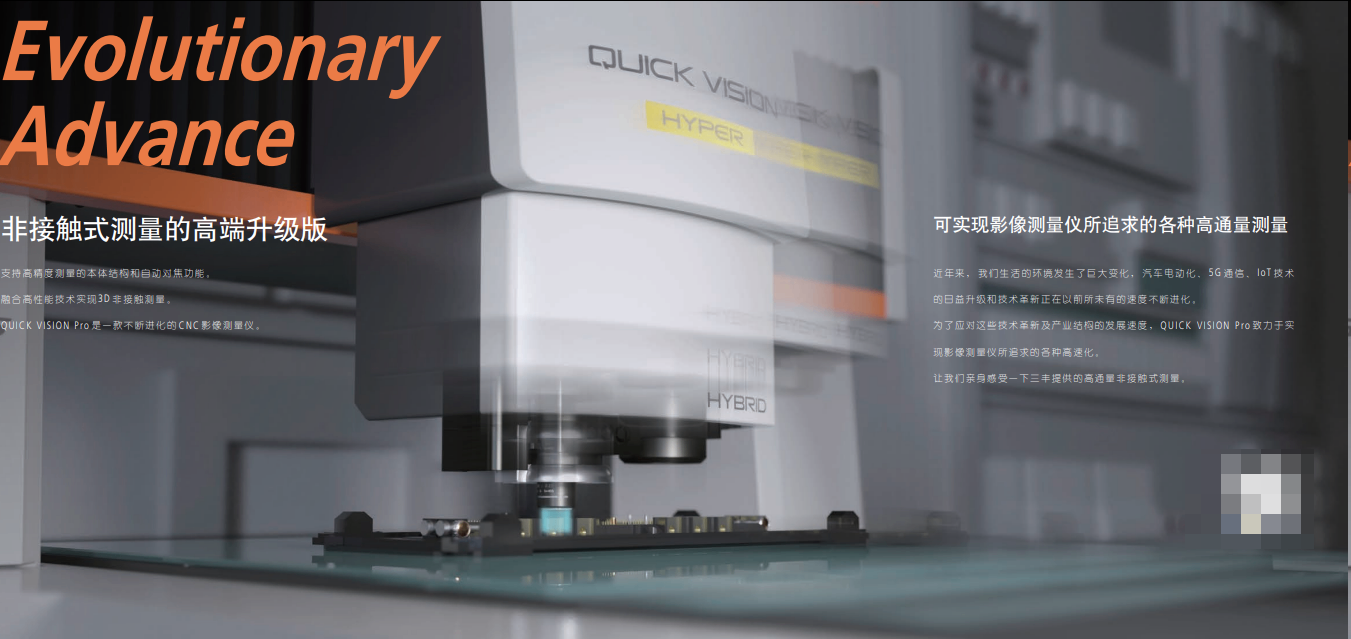

针对倒装芯片制造的三大国际性难题,三丰QV HYPER 404 Pro系列+STREAM模块构建了革命性的测量解决方案:

应对美系设备商难以突破的"多凸点测量悖论",STREAM功能实现每秒15点的无间断扫描,相较传统分步测量方式提升3.2倍作业效率,破解了高通骁龙X75平台芯片所需的7200+凸点全检难题。

颠覆日系厂商主导的接触式测量体系,TAF激光对焦系统达成0.1μm级实时追焦精度,在特斯拉Dojo 2.0芯片的曲面封装场景中,将测量稳定性提升至99.97%的行业新高度。

独创的真空补偿治具模组,成功化解0.05mm超薄基板变形测量误差,帮助长江存储Xtacking 3.0架构芯片达成±0.8μm的坐标差控制,突破ASML提出的"晶圆形变魔咒"。

该设备体系已构建起四大技术护城河:全自动路径规划算法实现24小时无人化测量;机器学习驱动的误差补偿系统使设备自校准周期延长至180天;可拓展的SDK开发接口支持与KLA量检具的数据互联;模块化设计满足从消费级芯片到车规级芯片的全场景覆盖。在台积电N3P制程验证项目中,该设备将封装检测环节的工时压缩至传统方案的1/5,推动每万片晶圆产能提升270工时。

面对美国BIS出口管制的技术封锁,这套完全自主知识产权的测量系统已实现光栅尺、补偿算法等23项核心部件的国产化替代。在合肥晶合集成的最新财报中,采用该设备的产线创造了单月突破10万片晶圆的行业纪录,标志着中国半导体装备在精密测量领域实现从跟跑到领跑的战略转折。